在綠色能源浪潮中,風力發電已成為不可或缺的支柱。當我們仰望那些矗立在平原、山脊或海上的巨大風機時,看到的往往是轉動的葉片和挺拔的塔筒。驅動這龐然大物平穩、高效運轉的,是一系列精密且至關重要的“關節”——風電軸承。作為機械設備及配件領域的尖端產品,風電軸承不僅是連接與支撐的關鍵部件,更是技術壁壘極高的核心組件。

一、風電軸承:何以為“核心”?

風電軸承是風力發電機組中用于支撐旋轉軸、傳遞載荷并確保部件間相對運動精度的機械元件。其重要性體現在:

- 高承載:需承受巨大的軸向載荷(來自風壓)、徑向載荷(自身重量)和復雜的傾覆力矩。

- 嚴苛工況:常年暴露于野外,承受高低溫、沙塵、潮濕、鹽霧腐蝕及變載荷沖擊。

- 超長壽命:設計壽命要求通常超過20年,維護成本高昂,可靠性至關重要。

- 精密度要求高:直接影響傳動效率、振動噪音及整機運行穩定性。

二、主要類型與應用部位

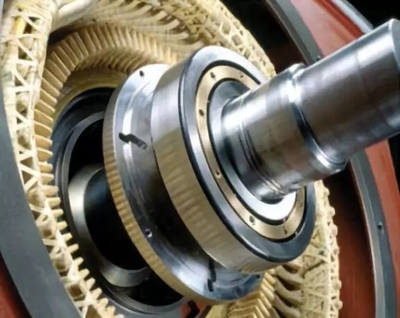

一臺兆瓦級風力發電機組(尤其是主流的水平軸風機)中,軸承遍布關鍵傳動鏈:

- 偏航軸承:位于塔筒與機艙連接處。作為“脖頸”,它使沉重的機艙能根據風向精準旋轉,通常采用大直徑四點接觸球軸承或交叉滾子軸承。

- 變槳軸承:連接輪轂與每個葉片根部。作為“手腕”,它控制葉片角度以調節迎風攻角,優化功率輸出并抵御強風,多采用四點接觸球軸承。

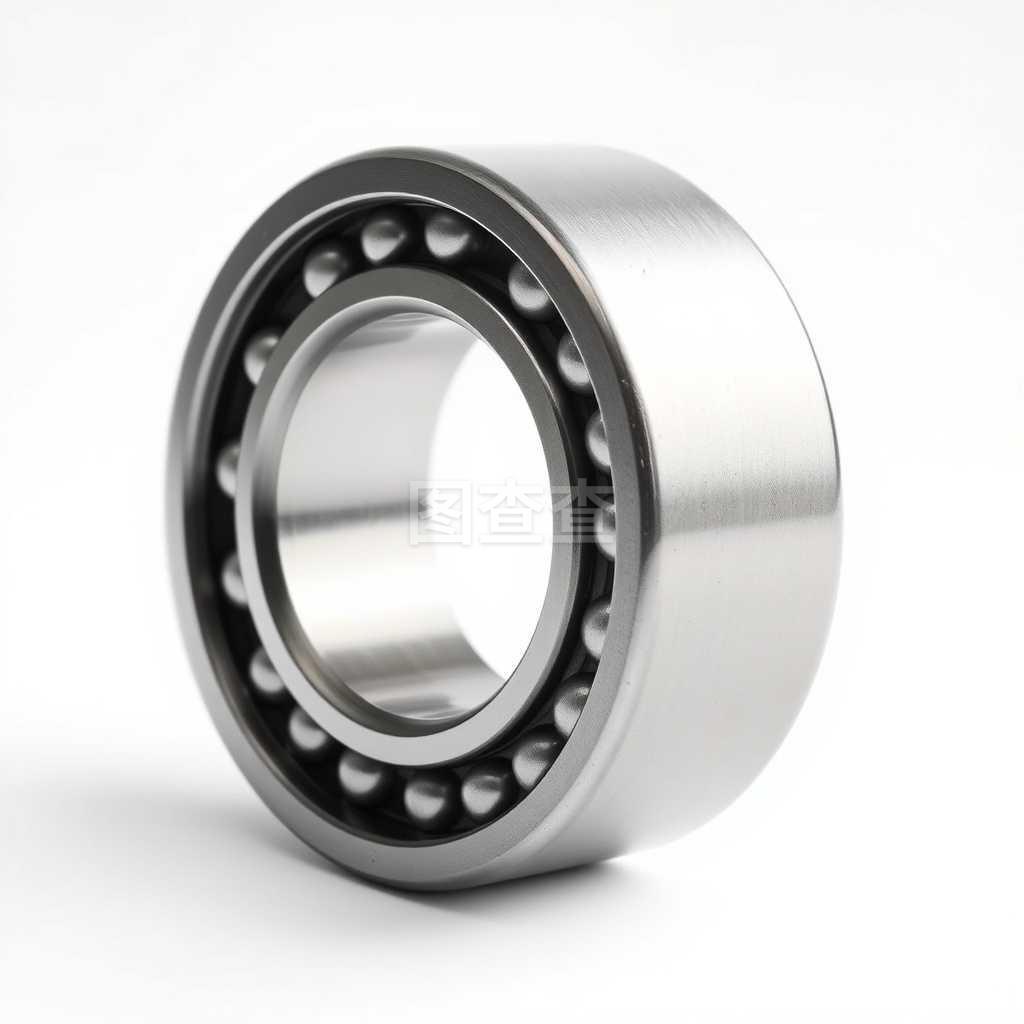

- 主軸軸承:支撐主傳動軸,直接承受來自葉輪的所有載荷并傳遞給齒輪箱。這是受力最惡劣的部位之一,常用調心滾子軸承或圓錐滾子軸承。

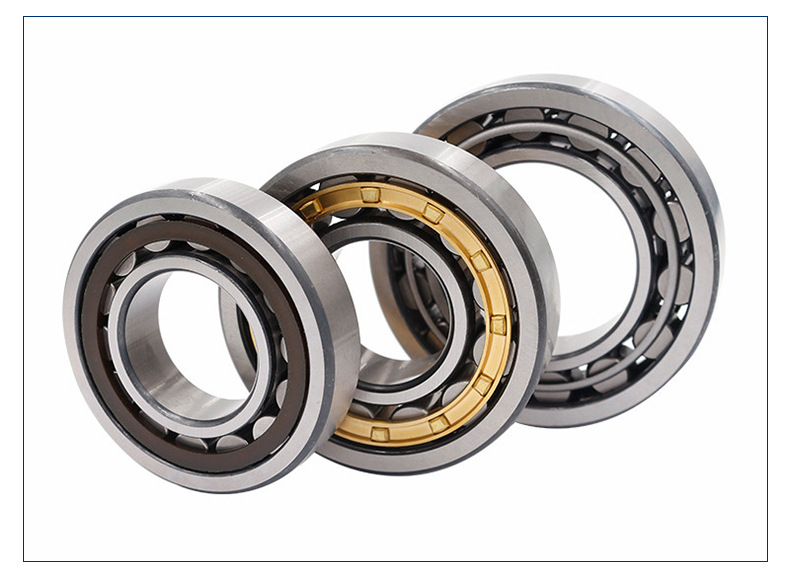

- 齒輪箱軸承:齒輪箱內部的高速軸、中間軸和低速軸上裝有大量精密軸承,需承受高轉速和復雜嚙合力,對疲勞壽命要求極高。

- 發電機軸承:支撐發電機轉子,通常為高速深溝球軸承或圓柱滾子軸承。

三、技術挑戰與制造難點

風電軸承代表了軸承工業的頂級水平,其挑戰主要在于:

- 材料科學與熱處理:需采用特種潔凈鋼,并通過特殊熱處理工藝(如滲碳、氮化)使軸承表面堅硬耐磨,心部保持韌性以抗沖擊。

- 設計與仿真:依賴復雜的載荷譜分析、有限元仿真和疲勞壽命計算,以優化內部結構。

- 精密加工與檢測:尺寸巨大(偏航變槳軸承直徑可達數米),但公差要求極為嚴格,需要超大型數控機床和精密測量設備。

- 潤滑與密封:需開發長效潤滑脂和多重高效密封系統,以應對終身潤滑或極長維護周期的要求。

- 試驗驗證:必須通過 rigorous 的臺架試驗,模擬實際工況下的壽命和可靠性。

四、產業鏈與市場格局

風電軸承是典型的技術與資本密集型產業。長期以來,高端市場被斯凱孚(SKF)、舍弗勒(FAG/INA)、鐵姆肯(Timken)等國際巨頭主導。隨著中國風電產業的崛起和國產化替代的推進,以瓦軸(ZWZ)、洛軸(LYC)、新強聯、天馬等為代表的國內企業已在偏航變槳軸承等領域實現重大突破,并逐步向主軸軸承、齒輪箱軸承等更高附加值的領域進軍。在材料純度、設計軟件、工藝穩定性等方面,仍需持續追趕。

五、未來發展趨勢

- 大型化與輕量化:隨著風機功率向10MW+甚至20MW發展,軸承尺寸更大,對輕量化設計和材料提出了更高要求。

- 高可靠性免維護:尤其對于海上風電,可維護性差,對軸承的可靠性和壽命提出了近乎苛刻的要求。

- 集成化設計:如將軸承功能與齒輪箱、發電機結構進行一體化集成設計,以降低成本、提升效率。

- 狀態監測與智能運維:在軸承中集成傳感器,實時監測振動、溫度、潤滑狀態,實現預測性維護。

- 適應新機型:直驅、半直驅風機對軸承的類型和性能要求與傳統雙饋機型有所不同,推動著軸承技術的多元化發展。

###

風電軸承,這個隱藏在巨型風機內部的“隱形冠軍”,是機械工業皇冠上的明珠之一。它集材料學、機械設計、精密制造和仿真技術于一體,其性能直接關系到風電項目的發電效率、運行安全和全生命周期成本。讀懂風電軸承,不僅是對一個關鍵零件的認知,更是洞察高端裝備制造業發展脈絡的一扇窗口。隨著全球能源轉型的深化,對更高效、更可靠風電軸承的追求,將永不停歇。